当前,新能源汽车、新能源和信息技术等领域蓬勃发展,以锂离子电池为代表的二次电池发挥着核心作用。但电池作为一个极其复杂的封闭式系统,如何实时、无损、原位地获取其内部信息是电池产业发展的痛点所在。依托华中科技大学无锡研究院与华中科技大学动力与储能电池实验室成立的无锡领声科技有限公司(以下简称「领声科技」)开发了电池超声扫描系统,由于其对电池内部状态的可视化,在动力与储能电池产业界和学术界获得广泛应用!2023年6月20日,中央主流新闻媒体《科技日报》对超声技术进行了宣传介绍。

传统的电池检测方法存在诸多缺陷,比如拆解方法无法精准分析电池失效机制(因为拆解后电池内组分易挥发且气体会发生移位难以原位对应),X射线无法区分气体,中子衍射昂贵且无法快速满足测试需求,电化学分析缺乏空间分辨力等。而「领声科技」的电池超声扫描系统可以实现电池内部状态可视化,直观快速地检测电池内部的产气、浸润、SOC分布等状态,可广泛地应用于电池研发、生产、管理、回收等各个环节,为电池安全提供全生命周期技术加持。

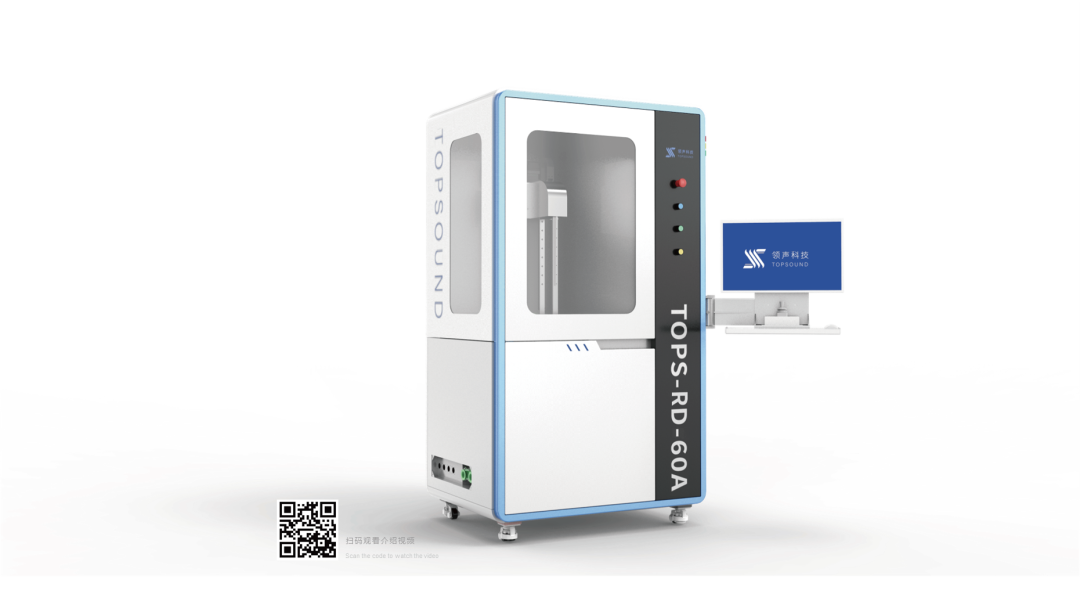

图2.电池超声扫描系统TOPS-RD-60A

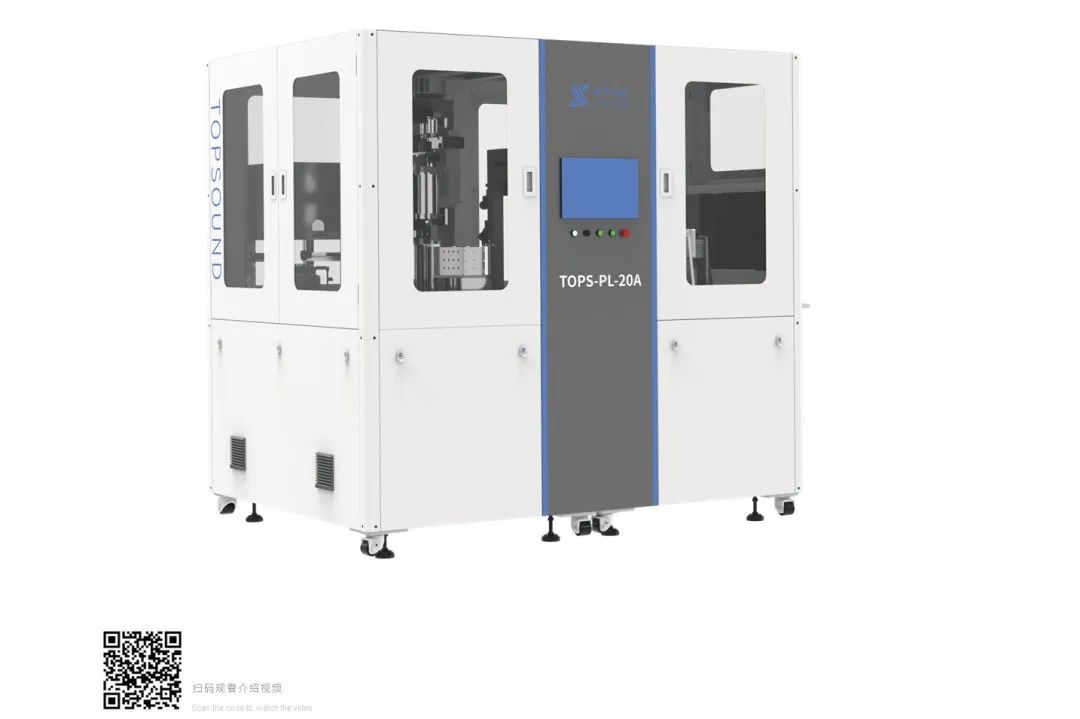

图3.产线电池超声扫描系统TOPS-PL-20A

电池内部存留气体均会造成该区域锂离子无法脱嵌,使得局部区域失效,引发电池副反应,进而导致电池循环稳定性、循环寿命、健康状态、一致性劣化!「领声科技」开发的产线超声电池扫描系统TOPS-PL-20A填补了之前未有的除气质量检测环节,以降低气体对电池的影响,该款产品适用于二次注液后的除气 - 打胶塞工序。

图4.产线电池超声扫描系统TOPS-PL-20B

电池如果浸润不良会影响SEI膜的形成,造成后续电池性能劣化。「领声科技」开发的产线超声电池扫描系统TOPS-PL-20B,适用于化成前的浸润质量全检。电池生产工序繁杂,影响因素众多,并且问题的暴露具有一定的滞后性,即在循环后才会出现,TOPS-PL-20B可以从全新维度观测电池内部状态,更精准地判别电池安全质量和一致性,更严格地管控电池风险。并且在电池回收过程中该设备可以对电池进行分级筛选,梯次利用。这两种模式的区别在于设备结构不同,但是检测机理相似。

01

PART

产线浆料气泡检测模块

图5.产线浆料气泡检测模块

电极材料制备的匀浆过程中不可避免会出现大量气泡,在电极涂布时气泡爆开会造成凹坑、白点等不良问题,从而形成电池局部区域失效,严重影响电池容量、循环寿命及安全性。「领声科技」针对此痛点开发了浆料气泡检测模块,可在浆料脱泡后流向成品罐前进行脱泡质量检测,自动按照设定条件判定浆料质量,以决定进行二次脱泡或流入涂布前的成品罐。

02

PART

电池气密性检测系统

图6.电池气密性检测系统

传统的硬壳电池氦检设备由于胶塞的阻断作用,原本作为示踪气体的氦气无法到达PIN片焊接处而导致检测失效,基于此行业痛点,「领声科技」开发了电池气密性检测系统,该款产品的创新之处在于,将氦气泡置于胶塞与PIN片之间,在PIN片焊接之后通过激光熔融的方法定向氦检,首次检出不良后再进行补焊与氦检,以此实现接近100%的良率。该产品填补了之前没有或者失效的气密性检测方式,确保电池密封性,杜绝有安全风险的产品流入市场。

03

PART

户储电池超声管理系统

图7.户储电池超声管理系统

「领声科技」针对户储电池开发了一款超声管理系统,可实时采集各单体电芯的温度、电学及声学数据。基于此研究基础,「领声科技」将进一步开发出适用于新能源汽车和储能电站的电池管理系统,实时监测电池状态,精确估算SOC/SOH,达到超前预警和安全保护效果。

「领声科技」以“推动电池制造技术创新,引领质量安全标准变革”为使命,以“世界领先的电池安全卫士”为使命,致力于针对电池的研发、生产、管理和回收的各个环节,提供更安全、更高效的解决方案。